【地味にスゴイ!包装設計】SDGs思考の梱包資材 – 脱プラ編

トヨコンでは、SDGsへの取り組み、特に脱プラへの関心の高まりを受け、梱包資材のオール紙化・段ボール化のご相談を日々いただいております。

本ブログでは、「うちでもSDGs取り組みを進めたい。」「うちもそろそろSDGs取り組まなきゃな…」「会社でSDGsプロジェクトに抜擢されたから、推進していかないと!」という方向けに、導入事例をもとに【SDGs思考の梱包資材】実現までの流れをご紹介いたします。そして、普段はお見せすることのない実際の没案まで、本ブログで限定公開いたします!導入検討の際や、仕様改善の参考になりましたら幸いです。

トヨコンの包装設計とは

現在お使いの梱包資材を活かす形で専用資材を組み合わせたり、過去の仕様を改善して新たな梱包仕様に作り変えたり、オーダーメイドで設計することを指します。

年間100社330件以上の梱包設計に携わり、お客様に最適な仕様でご希望に寄り添った提案をおこなっております。

包装設計による梱包資材SDGs化事例

今回は、【計測機器メーカー様:梱包資材の脱プラ化】の事例をご紹介いたします。

きっかけ

「1回使い切りのプラスチックの梱包資材をオール段ボール化したい」とご相談いただいたことがきっかけで、『梱包資材SDGs化プロジェクト』を一緒に進めてまいりました。企業方針として、SDGs活動に日々熱心に取り組まれている企業様です。

ご要望ポイント

✓梱包資材を繰り返し使用する場合がなく、1回で廃棄している。

✓製品の種類が多数あるため、それに伴い、梱包資材も数が多くなり、広い保管スペースが必要となっている。

特にクッション材は嵩張ってしまい、スペースを圧迫している。

以上の要望から、環境配慮・省スペース化を目指すこととなりました。

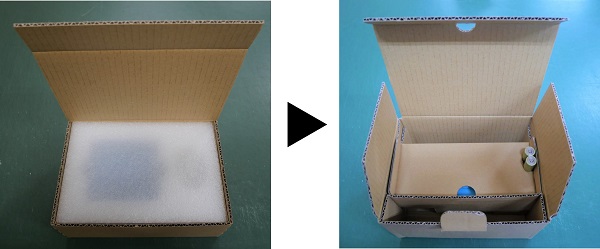

脱プラ化のBefore After

まずは仕様のBefore Afterがこちらです。

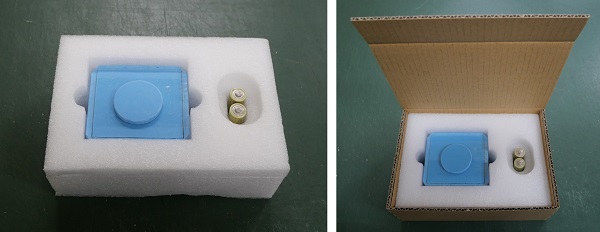

Before

Beforeは、内装材に発泡プラスチックを加工した蓋と受け皿の2部材のクッション材、そして外箱には段ボール箱という仕様になっていました。

発泡プラスチックのクッション材は緩衝能力が高く、また、梱包時の作業品質が安定的なことから、汎用的に様々な企業が商品の梱包資材として使用しています。しかし、SDGsの視点から見ると、嵩張ってしまい在庫スペースを圧迫してしまうことや、繰り返し使用しない場合は1回のみの使用で産業廃棄物となってしまうことが弱点です。

After

今回の事例は繰り返しの使用を想定しておらず、使い切りのため、Afterではリサイクルが可能な段ボール化を採用。個装段ボール箱と段ボールパッド1枚の計2部材による仕様となっています。

これにより、脱プラと梱包資材の資源化が実現し、古紙としてリサイクルが可能になります。また、段ボールの内装材は、組立前はシート状で平らに重ねて保管できるため、保管スペースを大幅に削減できます。そして、クッション材から段ボール変更することにより、梱包資材コストも削減ができます。

After 仕様ポイント

✓脱プラ:オール段ボール化

✓保管スペース大幅削減:個装段ボール箱+段ボールパッド1枚で完結

✓梱包資材コスト削減

トヨコン包装設計課の設計の流れ

今回の事例はどのようにして、Afterの仕様にたどり着いたのか、包装設計の過程を初回提案仕様から最終提案仕様の流れでご紹介します。設計の進め方は以下の通りです。

初回打ち合わせ後、製品詳細をお伺いし、設計概略案を作成します。方向性をすり合わせ、製品図面や製品サンプルをもとにサンプルを作成。サンプルをもとに再度打ち合わせをおこないます。サンプルによって実際に形を見ながら打ち合わせをすることで、ご使用いただく際のイメージが沸き、様々な視点からのご要望や懸念事項を洗い出すことができます。ご要望を仕様反映し、最終提案へ進んでいきます。メーカーサンプルによって検証後、量産へと移ります。※提案回数や進行手順は、案件や納期によって異なることがございます。

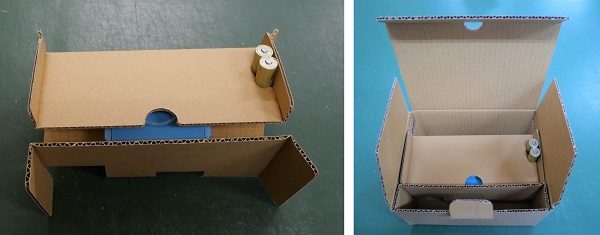

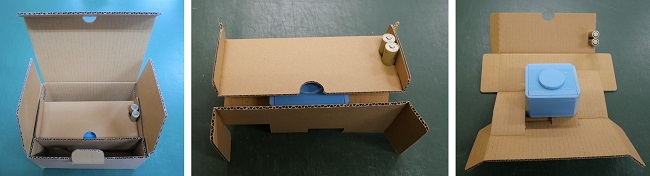

初回提案仕様(トヨコンのつぶやき)

次に、初回提案仕様になります。

設計ポイント

ご要望いただいた脱プラを実現する仕様が完成!が、しかし…こちらの仕様は、作業工数が要因で没案となりました。

作業工数がかかる仕様になってしまった理由として、①Beforeの仕様が製品と外箱の余白が小さい、②製品が200gと軽量、③落下試験条件が60cm落下で50G未満、④内装材を段ボールパッド1枚で完結させたいことがあり、このような仕様としました。

通常緩衝材の機能は、緩衝材が潰れることで衝撃を吸収して商品を守ります。しかし、今回の事例のように商品が軽量の場合、段ボールが潰れにくい。つまり、衝撃を吸収しづらいことが難点として挙げられます。そのため、G値を下げるのに苦戦しました。オール段ボール化の仕様で設計したものの、数字を重視したため、パッドの組立が複雑で、作業工数や作業標準化が課題となりました。

段ボールのメリットは保管時のスペースを省スペース化できることですが、その分、梱包時に組み立て作業が必要となります。クッション材などと比較すると、イニシャルコストは安価で導入しやすいのですが、導入後に現場の方から「もう少し簡単に組み立てられたらな…」というお声をいただくこともしばしば。今回も作業工数がネックとなり、もう少し簡単に組み立てできないか、というご要望をいただき、再度仕様を練り直しました。

さて、ここからが包装設計者の腕の見せ所。最終提案仕様を詳しく見ていきましょう。

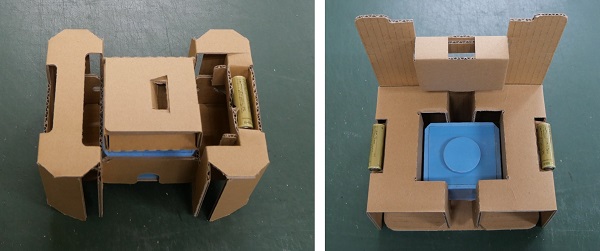

最終提案仕様

見てください、見違えるほどにシンプルで洗練された仕様が完成しました。「いやいや、普通の段ボールでは?」と思いますよね。私の職業病でしょうか。地味ですが、すごいんです。見た瞬間に「美しい!これです、これ!」と思わず言ってしまうほど感動しました。

最終提案仕様は無駄のない構造で、ストレスなく簡単に組み立てられ、課題だった作業工数が解消されました。さらに作業品質の安定にも繋がる仕様が完成しました。

After仕様 設計者のこだわりポイント

①兎にも角にも、梱包作業の簡素化を意識

②底面は段ボールの稜線で受けて、衝撃値を軽減

③差し込むだけで電池を固定

④前後面・天面は段ボールの折り曲げのみ

⑤曲げて挿すのではなく、「曲げるだけ」で製品を固定

⑥但し、緩衝性は維持

ここからは、初回提案仕様から最終提案仕様で実際にどれだけの組立工数を省くことができたのか、比較検証をおこなっていきたいと思います。

いざ、立証!

梱包作業素人の社員が、初見で組み立てに挑戦!

初回提案仕様A:4分9秒 手順書を見ながら何とか形にしようと必死に組み立て。

初回提案仕様B:2分56秒 仕様Aよりは早いものの、複雑な折り込みに戸惑いながら組み立て。

最終提案仕様:36秒 不慣れな手つきは否めないものの、ほとんど手順書を見ないで組み立てが完了。

手順が圧倒的に少なく、作業素人が初見で作業しても商品セット完了まで53秒。

もちろん、本事例における我々の仕事は、お客様の最初のご要望である「オール段ボール化=脱プラを実現すること」ですが、出来上がってきたときに「コレコレ!こんなのがほしかった!」と思っていただけて、現場の方からも「これなら使いやすい。」と言っていただけるような仕様を提案することが我々の使命だと考えています。

まとめ

本ブログでは、梱包資材のSDGs化を進めたい方向けに、実際の導入事例をもとに【SDGs思考の梱包資材】実現までの流れをご紹介いたしました。

SDGsの取り組みが推進され、梱包資材の仕様変更をおこなう際、ぶつかる壁や留意すべき点が複数あります。特に脱プラを目指す仕様では、「脱プラ」のみの達成を目指してしまうと、組立工数が増えてしまったり、作業品質の標準化が難しくなったりと、導入後に思わぬ影響がでる可能性があります。

また、梱包資材の種類は、段ボール・クラフト紙・ポリ袋・テープから仕切り材、緩衝材と実に多岐にわたり、最近では再生原料やバイオマス原料を使用した商品、最新の材料や素材など、資材担当者様のみで全ての選択肢を検討するのは難しい状況になっています。

年間100社330件以上の梱包設計に携わってきたトヨコンだからこそ、設計からあらゆる梱包資材まで、お客様に最適な仕様でご希望に寄り添った提案をすることが可能です。

現在お使いの梱包資材を活かす形で専用資材を組み合わせたり、過去の仕様を改善し新たな梱包仕様に作り変えたり、梱包資材をオーダーメイドで設計することが可能です。是非お気軽にご相談ください。

・お役立ち資料:https://toyocongroup.co.jp/documents/

・ウェビナーアーカイブ:https://toyocongroup.co.jp/video-archive/

環境改善の第一歩:中小企業視点でのSDGs推進の現況と即時行動の重要性

環境改善の第一歩:中小企業視点でのSDGs推進の現況と即時行動の重要性  【SDGs思考の梱包資材】紙の常識から外れた紙「微塵蜉蝣」

【SDGs思考の梱包資材】紙の常識から外れた紙「微塵蜉蝣」  【SDGs思考の梱包資材】収まらないウッドショック!長尺重量物梱包の対抗策実例

【SDGs思考の梱包資材】収まらないウッドショック!長尺重量物梱包の対抗策実例  【SDGs思考の梱包資材】使い捨てプラスチック規制と新紙素材の可能性

【SDGs思考の梱包資材】使い捨てプラスチック規制と新紙素材の可能性  【SDGs思考の梱包資材】ウッドショックから考える輸送用パレット

【SDGs思考の梱包資材】ウッドショックから考える輸送用パレット